在现代制造业竞争日益激烈的背景下,工厂管理已从单一的生产控制演变为融合现场布局规划、流程改善与商业管理的综合体系。高效的现场布局与精益的流程不仅是提升生产效率的基础,更是实现商业战略目标、增强企业竞争力的核心驱动力。

一、现场布局规划:空间与效率的协同艺术

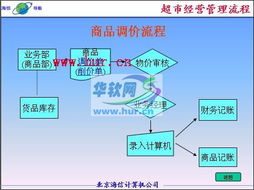

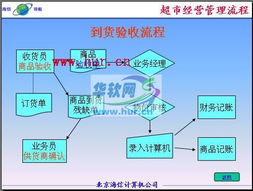

现场布局规划旨在科学安排设备、物料、人员和工作区域的位置,以最小化物料搬运距离、减少等待时间、提升空间利用率。传统布局如工艺导向布局(按功能分区)易导致流程中断与在制品积压,而现代趋势更倾向于产品导向布局(如流水线)或单元制布局,以支持小批量、多品种的柔性生产。例如,采用U型生产线可缩短物料流动路径,便于员工多任务操作,同时增强团队协作与可视化管控。数字化工具如仿真软件的应用,允许管理者在虚拟环境中测试布局方案,预测瓶颈并优化资源配置,从而降低实际调整的成本与风险。

二、流程改善:从消除浪费到持续创新

流程改善聚焦于识别并消除生产环节中的非增值活动(即“浪费”),涵盖丰田生产系统(TPS)的七大浪费:过度生产、库存、运输、等待、过度加工、动作缺陷及返工。通过价值流图(VSM)分析,企业可全景透视从原材料到成品的流动过程,定位延误与冗余步骤。实施精益工具如5S管理(整理、整顿、清扫、清洁、素养)、标准化作业、快速换模(SMED)及全员生产维护(TPM),能显著提升设备利用率与产品一致性。持续改善文化(Kaizen)鼓励员工参与小步迭代的创新,将流程优化内化为组织习惯,从而驱动长期效率增益。

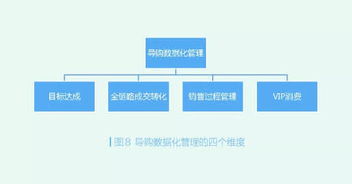

三、商业管理整合:从工厂现场到市场价值

现场布局与流程改善的终极目标是为商业成功服务。商业管理视角要求将这些技术性举措与战略目标对齐,如成本控制、质量提升、交货期缩短及客户满意度增强。例如,通过布局优化减少生产周期时间,企业可更快响应市场需求,实现按订单生产(BTO)模式,降低库存成本;流程改善带来的质量稳定性则能减少售后问题,提升品牌声誉。数据驱动的绩效监控(如OEE整体设备效率、首次通过率)为管理层提供决策依据,使资源投入与商业回报透明化。在供应链协同层面,工厂内部的高效运作可延伸至供应商与分销网络,构建端到端的价值链优势。

四、实施挑战与未来展望

尽管现场布局与流程改善潜力巨大,但实践中常面临阻力:员工对变革的抵触、跨部门协作不足、技术更新成本高昂等。成功的关键在于领导层承诺、全员培训及分阶段推行。随着工业4.0浪潮推进,智能工厂概念正重塑管理范式——物联网(IoT)传感器实时采集布局与流程数据,人工智能(AI)预测维护需求,数字孪生技术实现动态优化。工厂管理将更强调人机协同与可持续性,如布局中融入节能设计、流程中减少碳足迹,使运营效率与环保责任相辅相成。

工厂现场布局规划与流程改善并非孤立的技术任务,而是嵌入商业管理体系的战略杠杆。通过空间与流程的精细化设计,企业不仅能降本增效,更能构建适应市场变化的敏捷能力,最终在全球化竞争中赢得持久优势。唯有将“现场”与“商业”无缝链接,制造型企业才能实现从量变到质变的飞跃。